تیکنرها و کلاریفایرها تجهیزاتی هستند که توسط نیروهایی مانند نیروی گریز از مرکز (Centrifugal Force) و گرانش، ذرات جامد و مایع را از یکدیگر جدا میکنند. کاربرد این تجهیزات در کارخانههای فرآوری مواد معدنی، تصفیهخانهها و مجموعههایی از این قبیل میباشد و به طور کلی برای استفاده مجدد از آب و کاهش هدر رفت آن در چرخه تولید و در نتیجه کاهش آلودگیهای زیست محیطی به کار میروند.

در ادامه به بررسی انواع کلاریفایرها، تیکنرها و تفاوتهای آنها میپردازیم.

کلاریفایر

استفاده از کلاریفایرها اغلب در مجموعههایی که هدف آنها تصفیه آب با درصد ناخالصی (جامد) کم است مرسوم بوده و نوع آن با توجه به مواردی همچون نوع ناخالصیهای موجود در آب، اندازه ذرات (دانهبندی) و درصد خلوص مورد انتظار برای آب تصفیه شده نهایی تعیین میشود.

انواع کلاریفایرهای قابل ساخت در صنعت به شرح زیر است:

– کلاریفایر اولیه و ثاونیه (Primary & Secondary)

– کلاریفایر سالید کانتکت (Solid Contact)

– کلاریفایر مکعبی (Rectangular)

– کلاریفایر تک عبوری (One-Pass)

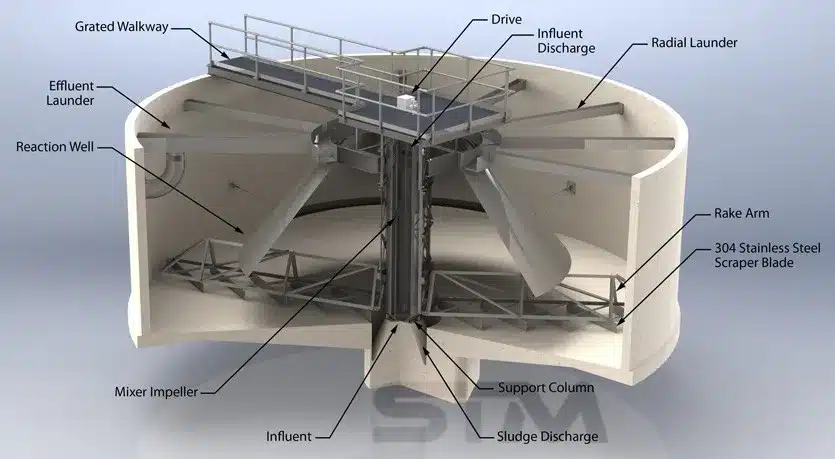

کلاریفایر اولیه و ثاونیه

این کلاریفایرها مکمل یکدیگر بوده و معمولاً هر دو با هم مورد بهرهبرداری قرار میگیرند. بدین صورت که فرآیند ابتدایی در کلاریفایر اولیه صورت پذیرفته و آب تصفیه شده برای رسیدن به درصد خلوص بالاتر به کلاریفایر ثانویه منتقل میگردد.

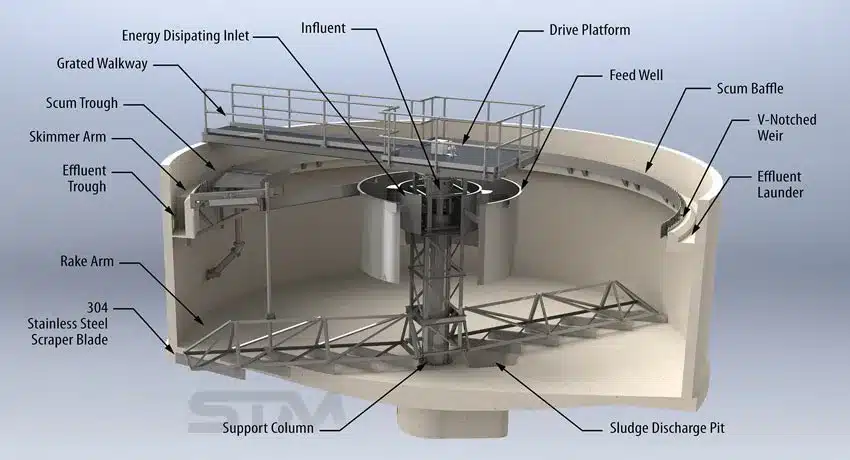

در ابتدا پالپ ورودی از قسمت پایین (به منظور کاهش سرعت جریان) وارد مخزنی به نام فیدول (Feed Well) میشود که جریان ورودی را به طور یکنواخت وارد محفظه کلاریفایر میکند. همچنین در این قسمت مادهای به نام فلوکولانت برای لخته شدن و رسوب سریعتر ذرات جامد، با پالپ مخلوط میشود. طراحی مجراهای ورودی به گونهای است که جریانهای کوچک آب به یکدیگر برخورد کنند تا ذرات جامد ریز با برخورد به یکدیگر به هم بچسبند و تشکیل ذرات بزرگتر دهند، به صورتی که تهنشین شدن آنها سریعتر اتفاق بیفتد. در نهایت با تهنشین شدن جامدات، آب به سمت بالا حرکت کرده و دو فاز مجزا تشکیل میگردد.

فاز آبی تشکیل شده در این مرحله دارای ناخاصیها و چربیهای سبکی میباشد که روی آن شناور هستند. برای جداسازی این ناخالصیها از بازویی چرخشی (Skimmer Arm) استفاده میشود، به گونهای که این بازو در طول هر دور چرخش خود ناخالصیها را جمعآوری و به قسمت خروج (Scum Trough) تعبیه شده هدایت کرده و آب تصفیه شده از مجرای های V شکل، سر ریز شده و توسط کانالی به قسمت خروجی منتقل میگردد.

همچنین جامدات تهنشین شده توسط بازوها (Rake Arm) با تیغههایی که برای جمعآوری و هدایت رسوبات طراحی شدهاند به سمت قسمت تخلیه هدایت میشوند.

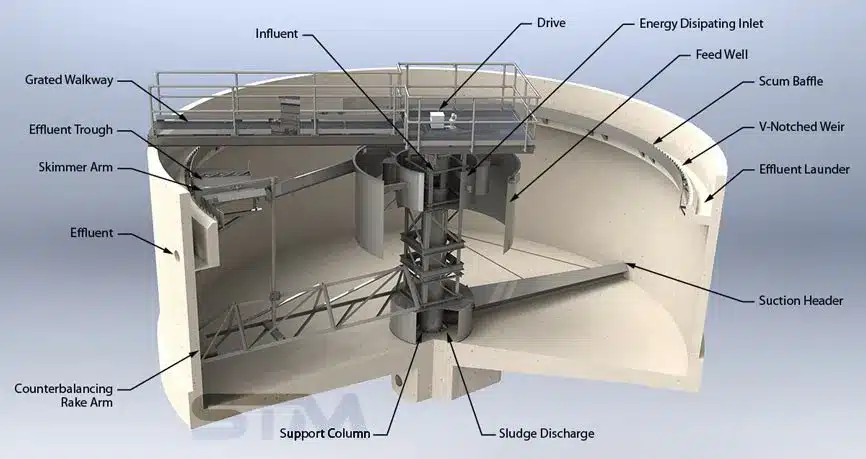

در ادامه آب تصفیه شده به کلاریفایر ثانویه هدایت میشود که فرآیند آن بسیار شبیه به کلاریفایر اولیه بوده و تفاوت آن در بازوی چرخشی پایینی میباشد به گونهای که بازوی آن در یک طرف دارای قسمتی به نام ساکشن هدر میباشد که تمام شعاع محفظه داخلی را پوشانده و به گونهای طراحی شده که در هر دور چرخش خود، تمامی رسوبات کف مخزن را جمعآوری کند. همچنین در طرف دیگر آن سازهای برای حفظ تعادل تعبیه شده است.

هدف از استفاده از کلاریفایر ثانویه، حذف جامدات ریزتر و سبکتر معلق در آب میباشد. به همین منظور طراحی آن نیز تفاوتهایی با کلاریفایر اولیه دارد. به عنوان مثال کلاریفایر ثانویه دارای قطر و سطح مقطع بیشتری میباشد. در نتیجه زمان نگهداشت آب (فاصله زمانی بین ورود پالپ و خروج آب تصفیه شده) در آن نیز بیشتر است.

کلاریفایر سالید کانتکت

فرآیند این کلاریفایر با تغییر طراحی نسبت به کلاریفایر اولیه و ثانویه، بهبود پیدا کرده به گونهای که میتواند به تنهایی به اندازه هر دو کلاریفایر اولیه و ثانویه موثر واقع شود. اصلاحات اصلی صورت گرفته در طراحی این کلاریفایر به شرح زیر است:

– در قسمتی که پالپ ورودی با فلوکولانت مخلوط میشود همزنی (Mixer) تعبیه شده که سرعت اختلاط را بسیار افزایش میدهد.

– پالپ اولیه پس از ورود به محفظه کلاریفایر توسط صفحهای مدور احاطه شده و بدین صورت ضمن برخوردهای بیشتر بین ذرات جامد و تشکیل ذرات بزرگتر، ذرات سبکتر نیز نمیتوانند وارد فاز آبی تصفیه شده شوند و نهایتاً با برخوردهای مکرر و چسبیدن به ذرات بزرگتر تهنشین میشوند.

– مجراهای V شکل که قبلاً در محیط دوار کلاریفایر قرار داشت، برای افزایش دبی خروجی آب به صورت شعاعی طراحی شده اند (Radial Launder).

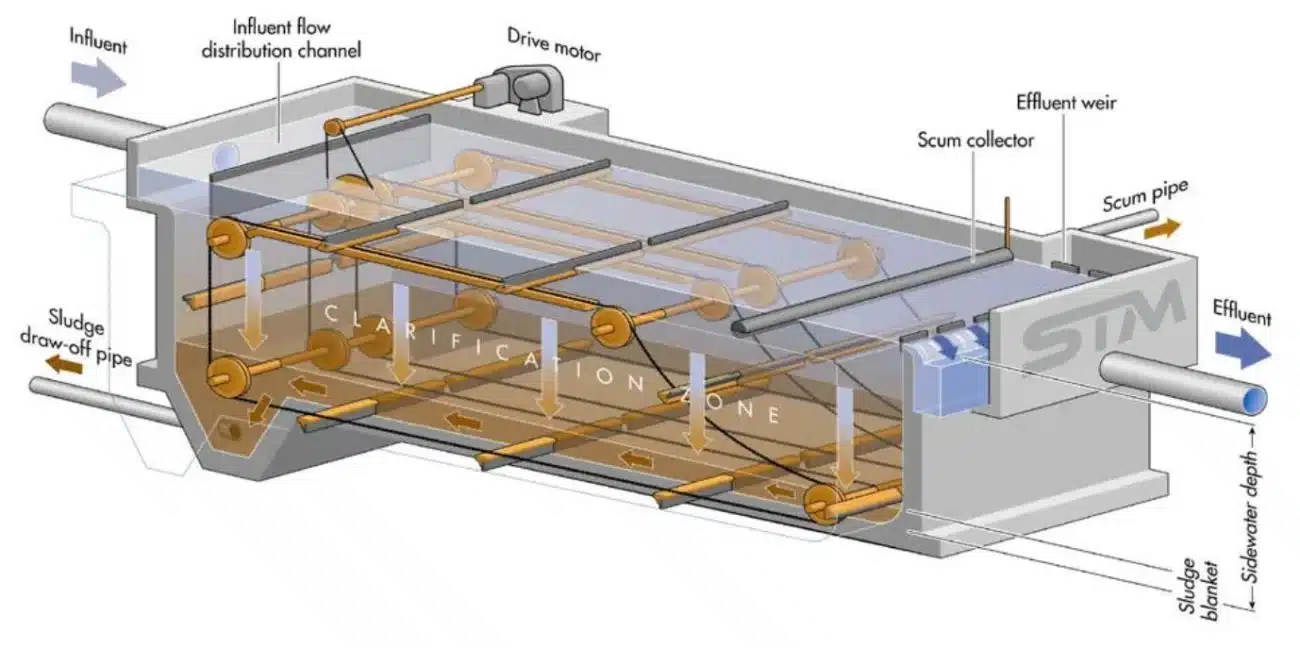

کلاریفایر مکعبی

این کلاریفایر به دلیل ساختار سادهتر دارای هزینه کمتری نسبت به نمونههای استوانهای دوار میباشد. در این نوع کلاریفایر، ابتدا پالپ در محفظهای جداگانه با فلوکولانت مخلوط شده سپس وارد محفظه کلاریفایر میشود؛ جامدات معلق به هم چسبیده و به دلیل چگالی بالاتر آنها نسبت به آب تهنشین میشوند.

این نوع کلاریفایر دارای تعدادی میله متحرک میباشد که طبق تصویر توسط تسمههایی به هم متصل بوده و به طور پیوسته در محفظه کلاریفایر در حال حرکت هستند. طراحی این میلهها و مسیر حرکت آنها به گونهای انجام شده که هر میله در یک دور چرخش، هم در سطح بالایی و هم در سطح پایینی محفظه حرکت کند.

زمانی که هر میله در سطح پایینی در حال حرکت است رسوبات تهنشین شده را به سمت قسمت خروجی هدایت کرده و همینطور هنگامی که روی سطح میآید چربیها و ناخالصیهای شناور روی آب را به سمت میلهای ثابت (Scum Collector) هدایت کرده تا پس از برخورد با آن، از مجرای تعبیه شده خارج شوند.

بدین صورت آب تصفیه شده در پشت میله ثابت جمع شده و از مجراهای تعبیه شده به کانالی که برای هدایت آن به قسمت خروجی قرار داده شده سر ریز میشود.

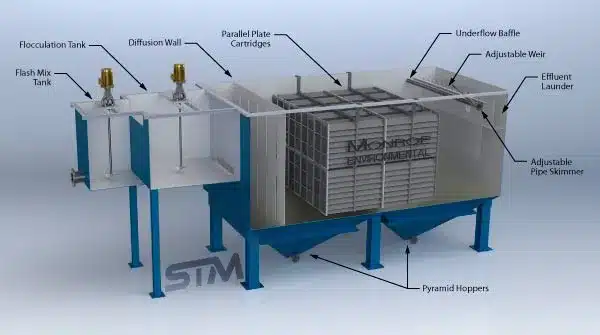

کلاریفایر تک عبوری

در برخی از کلاریفایرهای مکعبی مجموعهای به نام تیوب ستلر یا لاملا، شامل تعداد زیادی صفحات شیبدار به جای میلههای دوار قرار میدهند که شیب این صفحات باعث میشود تا سطح مقطع تهنشنین شدن افزایش یافته و جامدات ریز، هنگام حرکت به سمت سطح بالایی آب، در بین این صفحات به جامدات رسوب کرده برخورد کرده و تهنشین شوند، به علاوه دیواری با مجراهای خطی مطابق با تصویر برای کاهش تلاطم پالپ قبل از تیوب ستلرها قرار میگیرد.

همچنین برای مرحله اولیه فلوکولانت زدن، دو مخزن قبل از محفظه اصلی کلاریفایر تعبیه میشود که در یکی فلوکولانت با پالپ مخلوط شده و در دیگری به آن فرصت داده میشود تا واکنش لازم بین ذرات و فلوکولانت صورت پذیرد و پس از ورود به محفظه اصلی، فرآیند تهنشینی سریعتر اتفاق بیفتد. به این نوع کلاریفایر اصطلاحاً کلاریفایر تک عبوری گفته میشود.

تیکنر

بر خلاف کلاریفایرها، استفاده از تیکنرها عمدتاً برای تصفیه آب با درصد ناخالصی (جامد) زیاد مرسوم بوده و نوع آن با توجه به مواردی از قبیل: نوع ناخالصیهای موجود در آب، اندازه ذرات (دانه بندی) و درصد خلوص مورد انتظار برای آب تصفیه شده نهایی انتخاب میشود.

انواع تیکنرهای مورد استفاده در صنعت به شرح زیر است:

– تیکنر معمولی (Conventional)

– تیکنر لاملا (Lamella)

– تیکنر مخروطی عمیق (Deep Cone)

– تیکنر جریان بالا (High Rate)

تیکنر معمولی

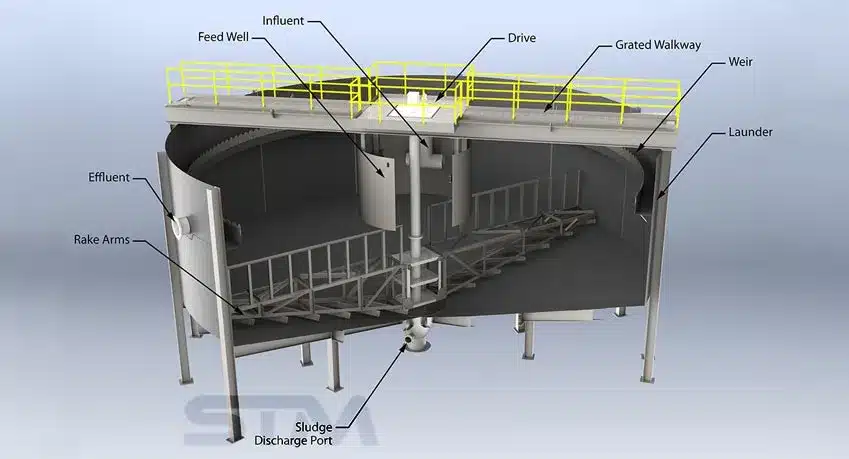

در این نوع تیکنر پالپ ورودی ابتدا از بالا وارد مخزنی به نام فیدول میشود که جریان ورودی را به طور یکنواخت وارد محفظه تیکنر میکند. پس از ورود پالپ به محفظه اصلی تیکنر، با تهنشین شدن جامدات، آب به سمت بالا حرکت کرده و دو فاز مجزا تشکیل میشود. آب تصفیه شده از مجراهای V شکل سر ریز شده و توسط کانالی به قسمت خروجی منتقل میشود.

همچنین جامدات تهنشین شده توسط بازوها و تیغههایی که برای جمعآوری و هدایت رسوبات طراحی شدهاند (مشابه با کلاریفایر اولیه) به سمت قسمت تخلیه هدایت میشوند.

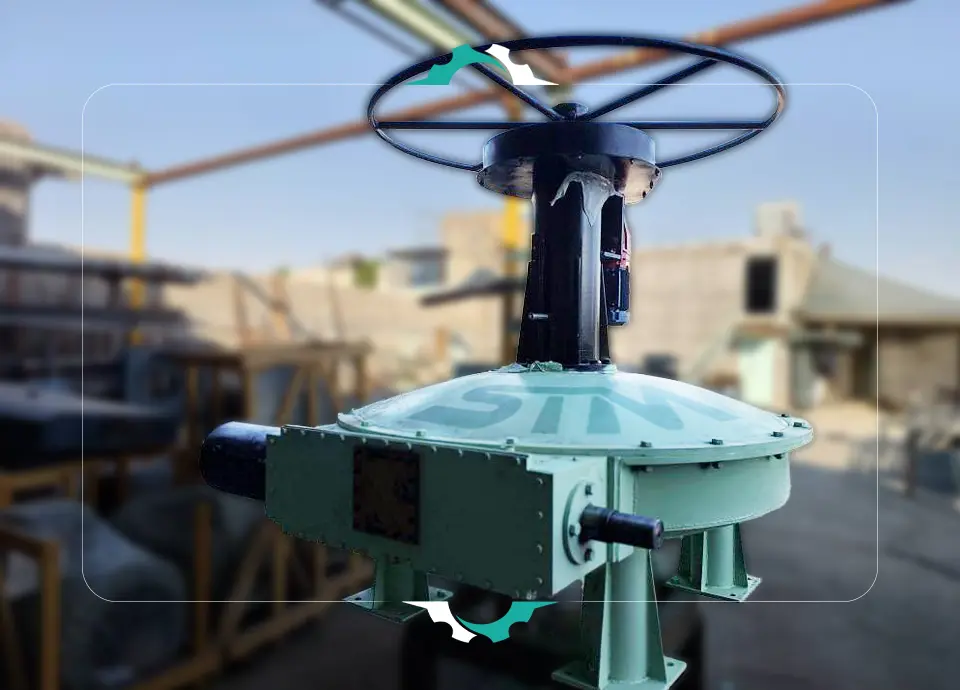

تیکنرهای استوانهای نسبت به نوع مشابه خود در کلاریفایرها عمدتاً سیستم محرکه پیچیدهتری دارند و درایو آنها ضمن حرکت دوارنی بازوها، آنها را در جهت عمودی نیز حرکت میدهد. دلیل این امر این است که به دلیل حجم بالاتر جامدات تهنشین شده، ممکن است به بازوها فشار بیش از حد وارد شده و دچار آسیب شوند. به همین دلیل با بالا بردن آنها از فشار و گشتاور وارده کم میشود. بنابراین تیکنرها به دلیل نیاز به حرکت بازوها از میان جامدات غلیظتر، معمولاً به گشتاور بیشتری در سیستمهای محرک خود نیاز دارند. درایو باید قدرت کافی برای غلبه بر مقاومت ناشی از چگالی بالاتر مواد جامد تهنشین شده را داشته باشد.

در تیکنرهای استوانهای معمولاً قطر استوانه بیشتر از کلاریفایر است. به دلیل درصد جامد بیشتر، با افزایش سطح مقطع میتوان ضخامت لایه جامد تشکیل شده را کاهش داد. ضمن ذکر این نکته که نسبت ارتفاع به قطر در کلاریفایرها بیشتر از تیکنرها است، تیکنرها دارای ارتفاع بیشتری نیز هستند تا با افزایش حجم و مجزا شدن هرچه بهتر دو فاز آبی و جامد تشکیل شده، زمان ماندگاری پالپ در تیکنر بیشتر شود و بدین صورت تهنشین شدن به صورت موثرتری اتفاق میافتد. درصد جامد خروجی این نوع تیکنر میتواند تا 50 درصد باشد.

این نوع تیکنرها معمولاً در مقایسه با نوع کلاریفایر مشابه خود به نیروی الکتریکی بیشتری نیاز دارند. زیرا تیکنرها برای غلبه بر مقاومت ناشی از چگالی بالاتر مواد جامد به گشتاور بالاتر و در نتیجه قدرت الکتریکی بیشتری نیاز دارند. همچنین تیکنرها به دلیل درصد بالاتر جامد ورودی نسبت به کلاریفایرها، به فلوکولانت با دوز بالاتر نیاز دارند.

تیکنر لاملا

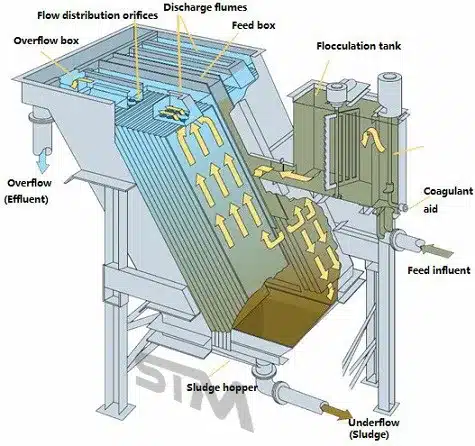

در داخل این نوع تیکنر، تعداد زیادی صفحه شیبدار به موازات یکدیگر قرار گرفتهاند و بار ورودی به فاصله بین این صفحهها هدایت میشود. به این ترتیب به طور همزمان مسافت تهنشینی ذرات کاهش یافته و سطح مقطع برای تهنشینی افزایش مییابد.

این تیکنرها دارای دو بخش فوقانی به شکل متوازیالسطوح با صفحههای شیبدار به صورت دسته دسته با شیب 45 تا 55 درجه در داخل و بخش تحتانی به شکل مخروط یا استوانه هستند که طی فرآیند آن، ابتدا به پالپ ورودی کوآگلانت اضافه شده و در مرحله بعد برای تشدید عمل لخته شدن و رشد کلونیهای تشکیل شده توسط کوآگلانت، به آن فلوکولانت اضافه میگردد. در ادامه پالپ ورودی از طریق مجراهایی عمودی در طرفین صفحههای شیبدار وارد میشود و از طریق دریچههایی شیار مانند به فضای بین صفحهها منتقل میشود.

در بالای هر دسته از صفحهها، کانالهایی سرتاسری مجهز به سوراخهای تنظیم کننده برای سرریز پیشبینی شده است. به این ترتیب فشار هیدرولیکی کمی بر جریان ورودی وارد میکند و باعث میشود پالپ اولیه در فضاهای بین صفحهها به طور یکنواخت توزیع شود و میزان تلاطم در نقاط ورودی به حداقل برسد. دانههای جامد موجود در بار ورودی بر روی صفحههای شیبدار، تهنشین شده و در جهت شیب حرکت میکنند تا به داخل مخزن تحتانی تخلیه شوند.

با توجه به اینکه بار اولیه از طرف صفحههای مایل به فضای بین آنها وارد میشود، در این قسمت هیچ نوع حرکت رو به بالایی ایجاد نمیشود. مواد جامد پس از پیمودن صفحهها، وارد منطقه ای آرام میشوند و امکان اختلاط آنها با بار ورودی وجود ندارد. سپس از طریق دریچه تعبیه شده تخلیه می گردند.

با افزایش ظرفیت کارخانهها، همچنین در مواردی که غلظت پالپ ورودی به تیکنر کم باشد، حجم مواد ورودی افزایش مییابد که متناسب با آن لازم است سطح مقطع تیکنر افزایش یابد و برای جلوگیری از اشغال فضای زیاد، تیکنر لاملا بهترین گزینه میباشد. همچنین در مواردی که با توجه به شرایط آب و هوایی لازم است تیکنر در محیطی سرپوشیده احداث شود، به دلیل اشغال فضای مورد نیاز کمتر میتوان از تیکنر لاملا استفاده نمود.

تیکنرهای لاملا به دلیل نوع ساختار، فرآیند و استفاده از کوآگلانت و فلوکولانت به عنوان مکمل یکدیگر، میتوانند خروجی با درصد جامد تا 90 درصد داشته باشند.

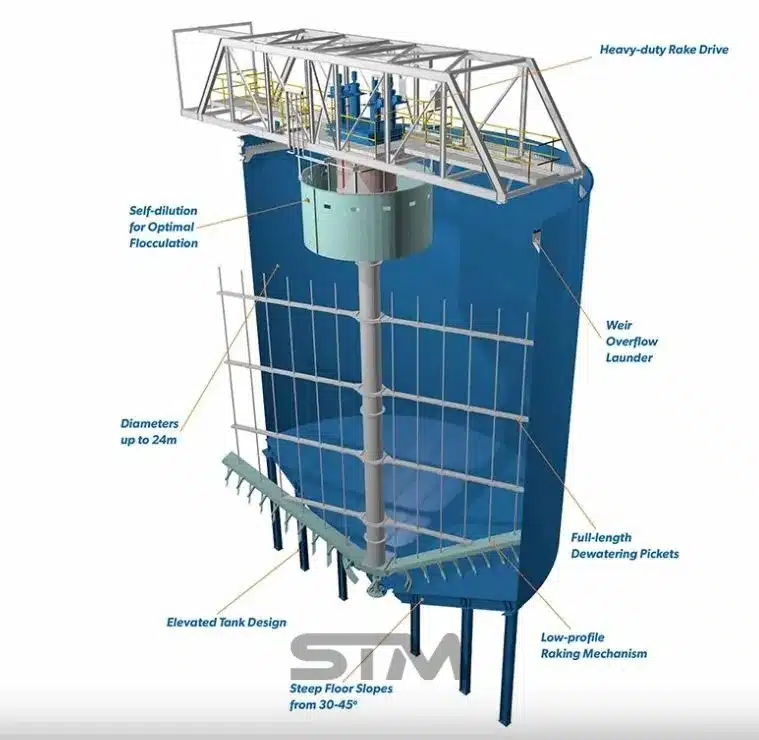

تیکنر مخروطی عمیق

این نوع تیکنر فرآیندی نسبتاً مشابه با تیکنرهای استوانهای دارد، با این تفاوت که به دلیل داشتن ارتفاع بسیار بیشتر میتواند ظرفیتی تا 10 برابر سایر تیکنرها با سطح مقطع مشابه داشته باشد. فرآیند آن بر اساس افزایش فاصله فاز جامد و فاز آبی طراحی شده، بدین صورت که با افزایش ارتفاع و سرعت تهنشینی ضخامت هر دو فاز افزایش مییابد که فاز جامد توسط بازوها به طور مرتب به سمت قسمت تخلیه حرکت کرده و از افزایش بیش از حد ضخامت آن جلوگیری میشود.

سیستم درایو و بازوهای این نوع تیکنر، به دلیل حجم بالای ورودی پالپ دارای قدرت و انعطافپذیری زیادی نسبت به تیکنرهای استوانهای معمولی میباشد. قسمت تحتانی و مخروطی این نوع تیکنر دارای شیب زیادی است که به تخلیه سریعتر جامدات رسوب کرده کمک میکند. این تیکنر همچنین میتواند خروجی با درصد جامد تا 65 درصد داشته باشد.

تیکنر جریان بالا

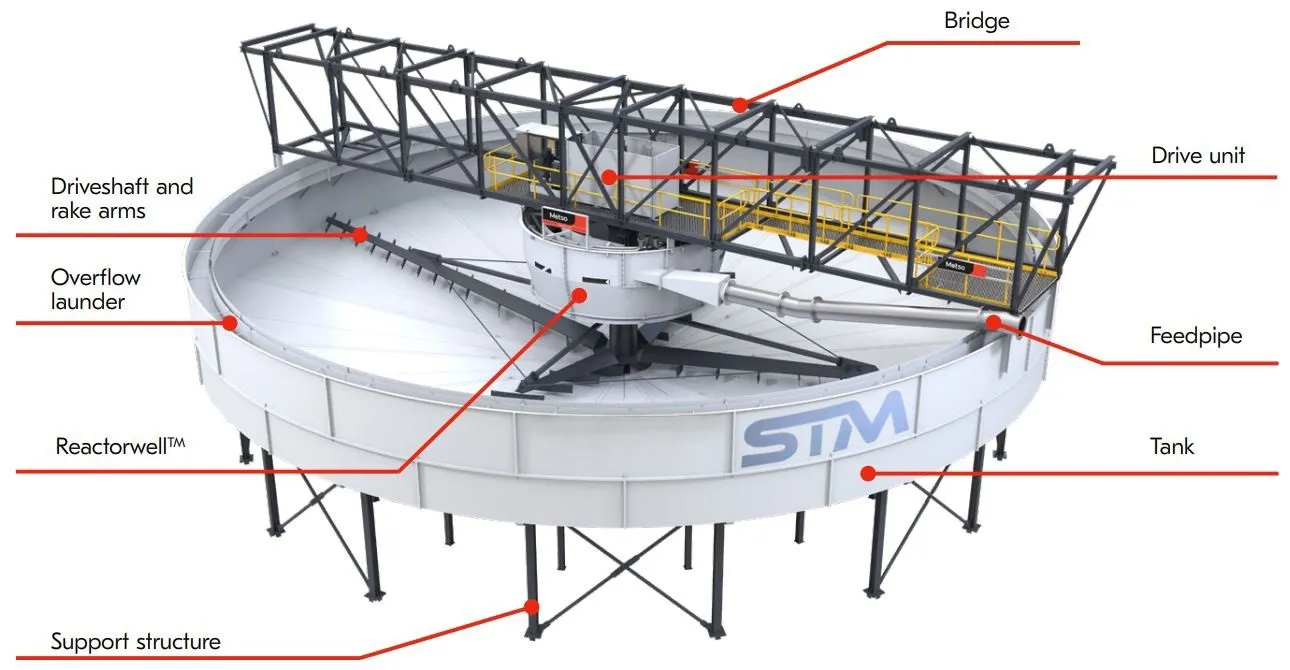

فرآیند این تیکنر نیز شبیه به تیکنر معمولی میباشد با این تفاوت که برای افزایش ظرفیت روزانه تیکنر، تغییراتی در آن صورت گرفته است. در ابتدای ورود پالپ برای لخته شدن و رسوب سریعتر، فلوکولانت با آن مخلوط میشود. در این تیکنرها برخلاف کلاریفایرها که از 2 بازوی متحرک استفاده میشد، از 4 بازو (دو بازوی بزرگ و دو بازوی کوچک) استفاده میشود. زیرا با وجود درصد جامد بالاتر پالپ ورودی و حجم بیشتر جامدات تهنشین شده، نیاز است تا سطح لایه تهنشین شده یکنواخت باشد تا از مخلوط شدن آن با فاز آبی جلوگیری شود. همچنین بازوهای کوچکتر ضمن پوشش قسمتهای مرکزی که احتمالاً بازوهای بزرگ کمتر به آن دسترسی دارند، کمک میکنند که عمل جمعآوری و تخلیه رسوبات سریعتر اتفاق افتاده و از ضخیم شدن لایه جامد جلوگیری شود. در این تیکنرها به منظور افزایش سرعت تهنشینی، قطر کاهش یافته و ارتفاع بیشتر شده است. در نتیجه ضمن افزایش سرعت تهنشینی فاصله زمانی که طول میکشد تا پالپ اولیه وارد تیکنر شده و از آن به صورت مجزا خارج شود کاهش مییابد.

ذکر این نکته حائز اهمیت است که با کاهش قطر و در نتیجه کاهش سطح مقطع، درصد جامد خروجی این تیکنر نسبت به تیکنر معمولی نسبتاً کمتر میباشد. با افزایش ظرفیت و سرعت فرآیند توسط این تیکنر، سیستم درایو آن نیز برای تأمین و کنترل سرعت و گشتاور بازوها دارای قدرت بیشتری میباشد.

فلوکولانت و کوآگلانت

به طور کلی برای بهبود فرآیند جداسازی ذرات جامد در محلول از دو فرآیند انعقاد (Coagulation) و لختهسازی (Flocculation) استفاده میشود. همانگونه که در شرح عملکرد انواع تجهیزات در این مقاله اشاره شد برای انجام این دو فرآیند از دو ماده به نام فلوکولانت (Flocculant) و کواگلانت (Coagulant) استفاده میشود. کوآگلانتها طی یک فرآیند شیمیایی ذرات را بیثبات کرده و با ناهمنام کردن بارهای ذرات، موجب به هم چسبیدن ذرات بسیار کوچک و تشکبل ذرات بزرگتر به نام میکروفلوکها میشوند که با چشم غیرمسلح به سختی قابل رویت هستند. در ادامه، افزودن فلوکولانتها، که ترکیباتی پلیمری با زنجیرهای طویل کربنی هستند، با پل زدن بین ذرات منعقد شده، باعث بزرگتر شدن کلونیها و افزایش سرعت رسوب آنها میشود. این مواد با افزایش ویسکوزیته و تشکیل گروههای بزرگتر از ذرات، به جداسازی مواد کمک میکنند.

انواع فلوکولانتها و کواگلانتهایی که به طور معمول در تیکنرها و کلاریفایرها به کار میروند عبارتند از:

فلوکولانتها:

• پلیآکریلآمید (Polyacrylamide)

• پلیدادماک (PolyDADMAC)

کواگلانتها:

• سولفات آلومینیوم (Aluminum Sulfate)

• کلرید آلومینیوم (Aluminum Chloride)

• پلیآلومینیوم کلراید (Polyaluminum Chloride)

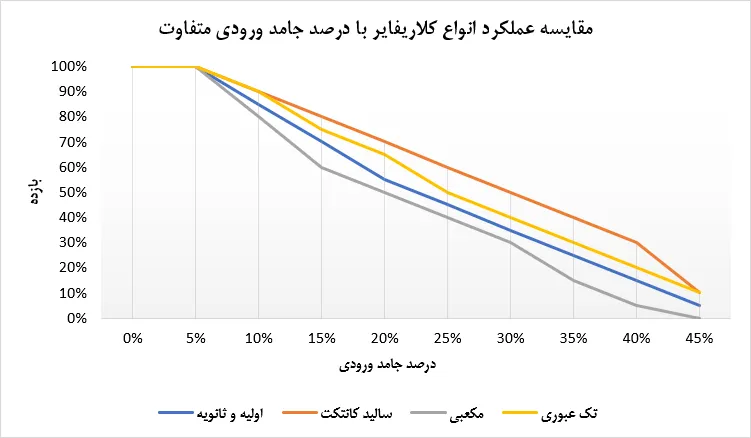

به طور کلی میتوان گفت:

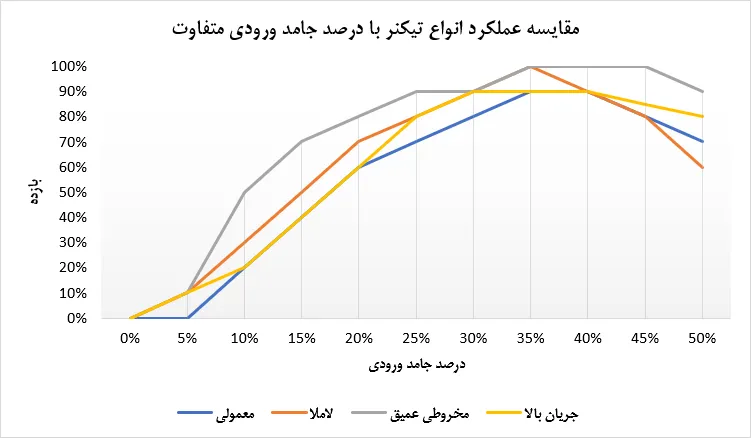

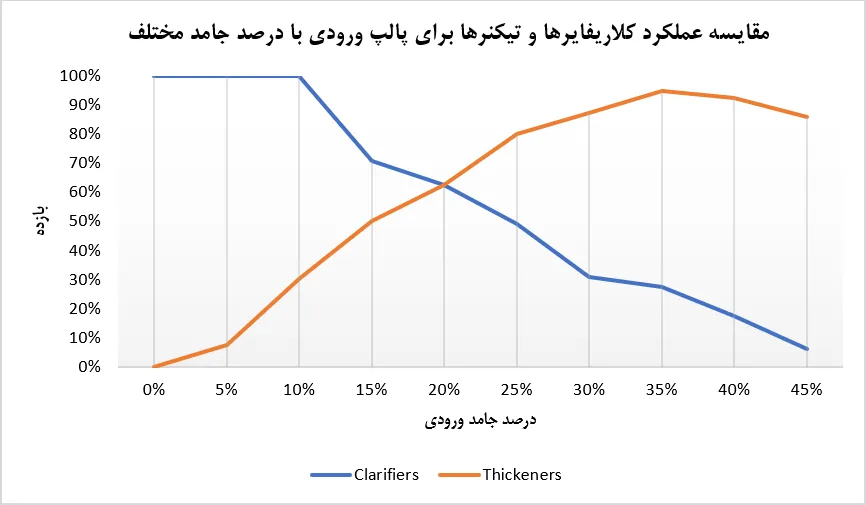

- طبق نمودار بالا برای درصد جامد ورودی کم تا متوسط استفاده از کلاریفایرها و بالاتر از آن استفاده از تیکنرها بهینهتر است.

- تیکنرها برای آبگیری پالپ با درصد جامد بالا و کلاریفایرها برای تصفیه آب با درصد ناخالصی کم مورد استفاده قرار میگیرند.

- تیکنرهای دوار به دلیل نیاز به حرکت بازوها از میان جامدات غلیظتر نسبت به کلاریفایرهای دوار، معمولاً به گشتاور بیشتری در سیستمهای محرک خود نیاز دارند.

- تیکنرهای استوانهای معمولاً قطر بیشتری نسبت به کلاریفایرها دارند. به دلیل درصد جامد بیشتر، با افزایش سطح مقطع میتوان ضخامت لایه جامد تشکیل شده را کاهش داد.

- نسبت ارتفاع به قطر در کلاریفایرها بیشتر از تیکنرها است، اما تیکنرها دارای ارتفاع بیشتری نیز هستند تا با افزایش حجم و مجزا شدن هرچه بهتر دو فاز آبی و جامد تشکیل شده، زمان ماندگاری پالپ در تیکنر بیشتر شده و بدین صورت فرآیند تهنشینی به صورت موثرتری صورت پذیرد.

- تیکنرهای استوانهای برای غلبه بر مقاومت ناشی از چگالی بالاتر مواد جامد، به گشتاور بالاتر و در نتیجه قدرت الکتریکی بیشتری نیاز دارند.

- تیکنرها به دلیل درصد بالاتر جامد ورودی نسبت به کلاریفایرها، به فلوکولانت با دوز بالاتر نیاز دارند.