فلدسپار (فلدسپات) از کلمه «فلده» (FELDE) در زبان آلمانی به معنای منطقه و «اسپار» (SPAR) به معنی سنگ آمده است. فلدسپار یک گروه از مواد معدنی است که عمدتاً ترکیبی از آلومینوسیلیکات، سیلیس همراه با مقادیر مختلف سدیم، پتاسیم و کلسیم و تعدادی از ترکیبات است. فلدسپاتها گستردهترین گروه مواد معدنی هستند که تقریباً 60% پوسته زمین را تشکیل میدهند. کانسنگهای حاوی فلدسپات معمولاً با کوارتز و میکا نیز همراه هستند. اکثر فلدسپاتهای تجاری، به وسیله فرآیندهای فرآوری با سلول فلوتاسیون و یا جداسازی مغناطیسی تولید میشوند.

از لحاظ اقتصادی، مهمترین آنها دو نوع پتاسیمی (اورتوکلاز و میکروکلین) هستند که به تفکیک در تودههای بزرگ مشاهده میشوند. به طور کلی، میکروکلین شامل ارتوکلاز نیز میشود، زیرا بدون بررسی میکروسکوپی نمیتوان تفاوتی در آنها مشاهده نمود. برخی از گونههای دیگر، فقط دارای کاربردهای جزئی هستند. در حوزه تجاری، ارتوکلاز (از جمله میکروکلین) به طور کلی با نام فلدسپات شناخته میشود. مقادیر بالای فلدسپاتهای مهم تجاری بیشتر در پگماتیت یافت میشود که منبع اصلی آن است.

انواع فلدسپات

محصولات به دست آمده فلدسپات، شامل ترکیبی جامد از مواد نهایی (K، Na یا Ca) هستند. محصولات تجاری در اکثر موارد برای کاربردهای شیمیایی (حاوی آلومینیوم و قلیا) مورد استفاده قرار میگیرند و به طور کلی بر این اساس دستهبندی میشوند.

انواع اصلی فلدسپات

انواع اصلی فلدسپات ارتوکلاز یا میکروکلین شامل؛ K2O.Al2O3.6SiO2 آنورتیت و CaO.Al2O3.2SiO2 هستند. با این حال، نمونههای فلدسپات با ترکیب ایدهآل و یا حتی نزدیک به ایدهآل، به ندرت در طبیعت مشاهده میشوند و همراه فلدسپات پتاسیم به مقدار قابل توجهی فلدسپات کلسیم نیز وجود دارد.

آلبیت (فلدسپات کلسیم) و آنورتیت (فلدسپات سدیم) با یکدیگر محلول جامد تشکیل میدهند و به نام فلدسپات پلاژیوکلاز شناخته میشوند که معمولاً هر دوی آنها دارای مقدار جزئی کربنات پتاسیم نیز هستند.

عبارت تجاری پتاس اسپار، فلدسپات حاوی 10 درصد یا بیشتر از K2O و سود اسپار نیز حاوی 7 درصد یا بیشتر Na2O است.

به طور کلی از نظر ترکیب شیمیایی، فلدسپاتها به شرح ذیل دستهبندی میشوند:

• فلدسپات قلیایی: فلدسپات همراه با دامنه شیمیایی بین پتاسیم و سدیم در ترکیب نهایی است.

• فلدسپات پلاژیوکلاز: فلدسپات همراه با دامنه شیمیایی بین سدیم و کلسیم در ترکیب نهایی است.

• پتاس اسپار: پتاس اسپار بهطور عمده ارتوکلاز یا میکروکلین حاوی حداقل %10، K2O است.

• سود اسپار: سود اسپار بیشتر آلبیت و حاوی حداقل %7، Na2O است.

• کلسیم اسپار: این نوع بیشتر آنورتیت است.

• آپلیت: سنگ گرانیت دانهای (شامل فلدسپات کوارتز و قلیایی) حاوی مقدار قابل توجهی از پلاژیوکلاز است؛ که همچنین با نام فلدسپات آهک-سود نیز شناخته میشود.

• شن و ماسه فلدسپاتی: این نوع شن و ماسه دارای سیلیس طبیعی است که حاوی 35-10 درصد فلدسپات بوده و معمولاً پتاس اسپار یا سود اسپار نیز هست.

کاربرد فلدسپات

در گذشته تنها فلدسپاتهای پر از پتاس به عنوان نوع مطلوب برای اهداف صنعتی مورد توجه قرار میگرفتند. با این حال، در حال حاضر هر دو نوع پتاس و سود و مخلوط این دو در کاربردهای صنعتی قابل قبول هستند. پرتیت نامی است که به ماده حاوی ارتوکلاز یا میکروکلین داده میشود و حاوی بلورهای کریستالی آلبیت است.

عمده فلدسپاتهای تجاری به راحتی میتوانند به عنوان پرتیت دستهبندی شوند. دو کاربرد اصلی فلدسپات در سراسر جهان، فرآیندهای شیشه و سرامیک است که بیشتر بر روی شیمی فلدسپات نسبت به کانیشناسی آن تکیه دارد.

فرآوری فلدسپات

فلدسپاتها در ابتدا به صورت بلورهای درشت از پگماتيتها مورد بهرهبرداری قرار گرفتهاند و به همين دليل از نظر خلوص نيازی به فرآوری نداشتهاند. با افزايش تقاضا، روشهای فرآوری به منظور استحصال فلدسپاتها از سنگهای متفاوت مد نظر قرار گرفت و هم اكنون بسياری از واحدهای بزرگ توليدی جهان، محصولات خود را پس از فرآوری به بازار جهانی عرضه میكنند.

فلدسپات پس از فرآوری، با دانهبندی و ترکیب مناسب شیمیایی جهت استفاده در صنعت شیشهسازی (تولید شیشههای جام و ظروف شیشهای) و صنعت سرامیک (جهت بدنه سرامیک، تولید انواع کاشی، تولید انواع چینی بهداشتی) کاربرد خواهد داشت. دیگر کاربردهای فلدسپات در صنعت لعاب، پرکنندهها، سایندهها و همچنین تولید الکترود جوشکاری و غیره میباشد. ضریب مصرف فلدسپات در صنایع شیشهسازی عددی بین ۸ تا ۱۸ درصد میباشد که این میزان در صنعت سرامیکسازی عددی بین ۱۷ تا ۲۰ درصد میباشد. همچنین میزان مصرف فلدسپات در تولید کاشی دیوار عددی بین صفر تا ۱۱ درصد میباشد. در حال حاضر در کشور بیشترین میزان کاربرد فلدسپات در صنایع شیشه و سرامیک میباشد که بیش از ۹۰ درصد فلدسپات تولیدی در کشور را مصرف میکنند. به طور کلی روند تولید و مصرف فلدسپات در دنیا تابع میزان مصرف و تولید صنایع کاشی و سرامیک و صنایع شیشه میباشد. به طوری که با افزایش و توسعه صنایع کاشی در خاور دور میزان تقاضای فلدسپات نیز در سالهای آتی افزایش مییابد. بنابراین، با توجه به وابستگی شدید فلدسپات به بازار صنایع شیشه و سرامیک، میتوان گفت میزان عرضه و تقاضای این ماده معدنی تابع مستقیمی از میزان توسعه این صنایع میباشد.

هدف از فرآوری فلدسپات

هدف از فرآوری فلدسپات، حذف برخی از ناخالصیهای همراه آن نظير ميکا، اکسيدهای آهن و… و توليد محصولی با دانهبندی و ترکيب شيميايی مناسب و مشخص، جهت مصارف مختلفی نظير شيشهسازی، سراميک و غيره میباشد. در گذشته عمده فلدسپات مصرفی به صورت بلورهای درشت از پگماتيتها تهيه میشد و به عمليات فرآوری کمتری نياز داشت که عمدتاً شامل خردايش و دانهبندی به صورت خشک بود. ولی امروزه با افزايش تقاضا برای فلدسپات و کاهش منابع پگماتيتی، ناگزير فلدسپات مصرفی از ساير منابع که دارای ناخالصیهای فراوانی میباشند تأمين میشود که جهت دسترسی به محصول با کيفيت مورد نظر در صنايع مختلف، بايستی عمليات فرآوری بر روی مواد استخراجی انجام گيرد که اين عمليات عمدتاً شامل: خردايش، جدايش به روشهای مغناطيسی، فلوتاسيون،… و خشک کردن میباشد.

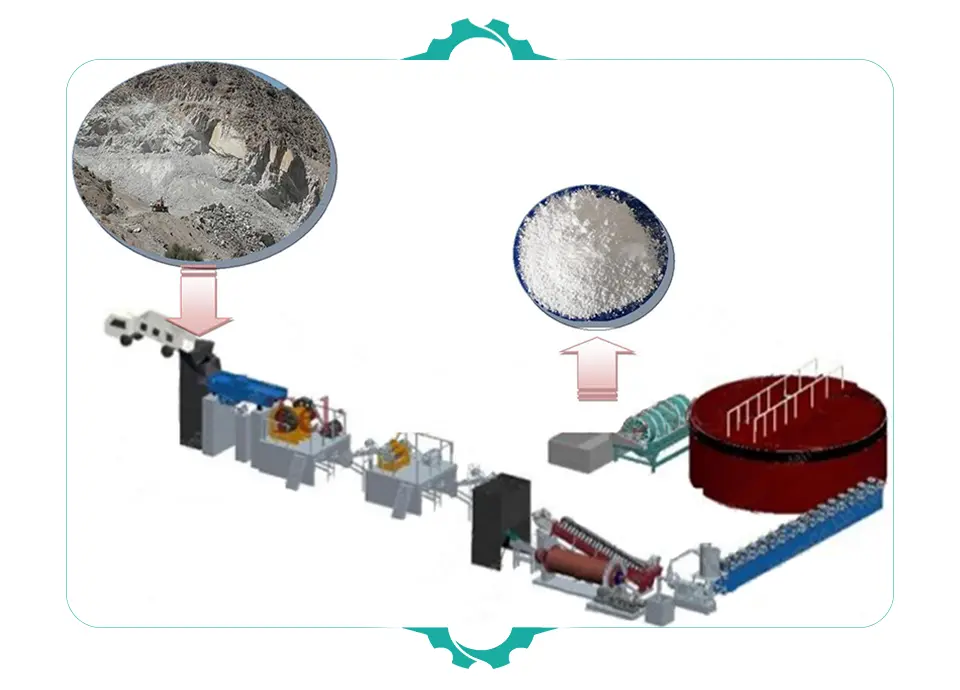

مراحل فرآوری فلدسپات

آلكالی فلدسپاتها همراه با گرانيتها، آپليتها، آلاسکيتها و رگههاي کوارتز فلدسپات پيدا میشوند. آلكالی فلدسپاتها از پگماتيتها به روش سنگجوری جدا میشوند. در حالی که تهيه آنها از گرانيتها، آپليتها، آلاسکيتها به روش فلوتاسيون انجام میگيرد. ميکاها و تورمالين از جمله کانیهای مزاحم آنها به حساب میآيند.

در توليد فلدسپاتهای تجاری تكنيكهای متفاوت كانهآرايی مورد استفاده قرار میگيرد. اين مراحل به صورت عمومی شامل خردايش، پودر كردن، جدايش مغناطيسی، فلوتاسيون، فيلتراسيون و خشک كردن هستند.در مورد كانسنگهای پگماتيتی نيز تنها خردايش و پودر كردن به صورت خشک انجام میگيرد. فلوتاسيون يكی از روشهای متداول در توليد فلدسپاتها است كه در دهه 40 در آمريكا مورد استفاده قرار گرفت و اولين واحد فوتاسيون فلدسپات در اروپا در سال 1965 فعال گرديد.

ناخالصیهای فلدسپات و ضرورت فرآوری آن علاوه بر كانیهاي اصلی همراه با كانسنگ فلدسپات، فلدسپات پتاسيمدار، فلدسپات سديمدار، كوارتز و مسكوويت، كانیهاي فرعی و جزئی نظير لپيدوليت، زيركن، گارنت، تورمالين، توپاز، اپيدوت، آپاتيت، آلانيت، بريل، فلوريت، ولفراميت و كاسيتريت نيز به مقادير متفاوت ممكن است حضور داشته باشند. معمولاً كانیهای اصلی از نظر ابعاد درشت هستند، اما كانیهای فرعی و جزئی ريزتر بوده و جهت جدايش آنها نياز به خردايش و انجام مراحل مختلف كانهآرايی است. در كشورهای اروپايی تعداد زيادی از معادن كوچک و بزرگ وجود دارد كه بخش اعظم آنها معادن روباز كوچک هستند، به همين دليل معدنكاری در مقياس بزرگتر و ايجاد كارخانههای فرآوری به منظور توليد محصول با كيفيت مناسب و همگن به صورت اقتصادی ضرورت يافته است. به دليل اهميت اقتصادی كانیهای همراه با فلدسپات، معمولاً طي فرآيند فرآوری، محصولات جانبی نيز توليد خواهد شد كه بسته به تركيب كانیشناسی كانسنگ دارد. بر اساس اطلاعات موجود در گزارشهای امکانسنجی احداث کارخانه کانهآرایی فلدسپات، روش تولید منظور شده در طرحها عمدتاً به شرح زیر میباشد:

خردایش

ابتدا سنگ معدن فلدسپات به صورت خشک خرد شده و متناسب با روش تولید دانهبندی میگردد. در مرحله سنگشکنی اولیه (فکی یا ژیراتوری) سنگ معدن تا حدود 15 – 10 سانتیمتر خرد شده سپس در مرحله دوم سنگشکنی با استفاده از سنگشکن مخروطی (هیدروکن) مواد تا ابعاد 25 میلیمتر خرد میشوند.

شرکت صدرا تجهیز مهرگان، با کادر توانمند و فنی خود میتواند در زمینه طراحی خطوط کامل سنگشکنی و خردایش و تهیه نقشه فلوشیت و همچنین مدیریت پیمان واحد سنگشکنی به صورت قراردادهای EPC در خدمت صاحبان صنایع معدنی باشد. جهت مشاوره میتوانید از درگاههای معرفی شده در صفحه ارتباط با ما استفاده نمایید.

پس از آن کانسنگ خرد شده در آسیای میلهای تر تا 40 – 20 مش (400 تا 841 میکرون) پودر شده و موادی مثل میکا که دارای سختی زیادی میباشد، به صورت دانههای درشت باقی مانده و جدا میشود.

نرمهزدایی

حضور نرمه در فلوتاسیون مزاحم بوده و باعث افزایش مواد مصرفی و کاهش عیار کنسانتره میشود. لذا پس از مرحله آسیاکنی در ادامه، نرمهزدایی كانه در هيدروسيكلون یا هیدروکلاسیفایر جهت ورود به مرحله فلوتاسیون، انجام میشود. هیدروسیکلون یکی از محصولات شرکت صدرا تجهیز مهرگان میباشد که شما میتوانید جهت آشنایی بیشتر به صفحه این محصول مراجعه نمایید.

جدایش مغناطیسی

در صورتی که سنگ معدنی فلدسپات حاوی آهن باشد، ذرات اکسید آهن نیز به کمک میدان مغناطیسی قوی تفکیک میگردد. در بعضی موارد با توجه به نوع کانیهای موجود و ترکیب شیمیایی آنها، از فلوتاسیون نیز برای حذف آهن استفاده میشود.

فلوتاسیون

سایر ناخالصیهای موجود در سنگ معدن از جمله میکا، سیلیس و آهن با فلوتاسیون تفکیک میشود. طی فرآیند فلوتاسیون فلدسپات، ميكاهای همراه به وسيله يك کلکتور آمين شناور میگردد. همچنین توسط يک کلکتور آنيونی، كانههای آهن (بيشتر گارنت و ايلمنيت) نيز از مجموعه حذف میگردد و سرانجام يک آمين ديگر، فلدسپات را شناور كرده و كوارتز را باقی میگذارد. فلدسپات فلوته شده، فيلتر شده، خشک شده و ممكن است با يك آهنربای با شدت بالا خالصسازی شود.

شرکت صدرا تجهیز مهرگان قادر به طراحی و ساخت کلیه تجهیزات مورد نیاز کارخانجات فرآوری فلدسپات، از جمله انواع پمپ اسلاری، انواع سلول فلوتاسیون ، میکسر و کاندیشنر و … میباشد. همچنین انجام انواع تستهای فلوتاسیون و امکانسنجی فرآوری به روشهای مختلف مغناطیسی، شیمیایی و یا ثقلی از جمله خدمات شرکت صدرا تجهیز مهرگان میباشد که شما میتوانید جهت مشاوره در این زمینه با کارشناسان ما ارتباط برقرار نمایید.

آبگیری و دانهبندی

پس از طی مراحل فوق، محصول عمدتاً در یک خشککن دوار آبگیری و خشک شده و سرانجام متناسب با نوع مصرف، پودر و دانهبندی آبگیری گشته و در صورت لزوم بستهبندی میگردد. متناسب با ظرفیت کارخانه، انواع تجهیزات آبگیری شامل تیکنر و فیلترپرس در محصول و باطله استفاده میشود که جهت کسب اطلاعات بیشتر میتوانید به صفحه هر محصول مراجعه کنید.