امروزه فرآیند جداسازی فلوتاسیون، به یکی از مهم ترین روش های فرآوری مواد معدنی در دنیا تبدیل شده است و طراحی مکانیکی سلول های فلوتاسیون، بخش بسیار مهمی در فرآیند پرعیارسازی می باشد. سلول فلوتاسیون مکانیکی به طور گسترده در کارخانه های فرآوری کانه های معدنی به کار می رود و سیستم پروانه های سلول فلوتاسیون، یکی از بخش های مهم همزن مکانیکی در سلول فلوتاسیون است که هسته اصلی در بخش سیستم همزن است.

بر اساس نوع جریان پالپ که در اثر حرکت پروانه ها تشکیل می شود، پروانه سلول فلوتاسیون می تواند به سه دسته تقسیم شود، که خود شامل دو بخش ثابت و متحرک ( روتور و استاتور) می شوند:

- پروانه فلوتاسیون سانتریفیوژی یا گریز از مرکز

- پروانه فلوتاسیون جریان مخلوط

- پروانه فلوتاسیون محوری

پروانه های فلوتاسیون به دلیل تماس طولانی مدت با پالپ جاری در سلول های فلوتاسیون و خوردگی ناشی از دوغاب، به یکی از بخش های آسیب پذیر در سلول ها تبدیل شده اند که این باعث می شود برخی پارامترها و عملکردهای مهم سلول فلوتاسیون تغییر کند، از جمله حرکت بین پروانه و استاتور، و بین استاتور و صفحه پوششی که بزرگتر از آن است کند و نامتقارن شود و بنابراین حجم تورمی و یکنواختی پالپ در کل سلول فلوتاسیون را تحت تاثیر قرار داده، عملکرد فلوتاسیون را مختل می کند و نیاز به تعمیر سلول فلوتاسیون را ابجاد می کند. بنابراین فهمیدن دلایل فرسوده شدن پروانه های فلوتاسیون و سپس اتخاذ اقدامات لازم برای حل این مشکل از اهمیت بالایی برخوردار است، در ادامه دلایل فرسودگی پروانه فلوتاسیون در سلول های فلوتاسیون را بررسی می کنیم.

فرسایش ناشی از خوردگی

ذرات جامد مخلوط شده با دوغاب، سطح تماس در جریان بالا (over current) را تحت تاثیر قرار می دهند که منجر به تغییر فرم الاستیک و پلاستیک سطح ماده می شوند. پس از اثرات مداوم ذرات جامد، ماده تخریب شده و بنابراین سطح آن فرو می ریزد. هنگامی که فرسودگی کم و خفیف باشد، خراش ها و حفره هایی در جهت جریان ایجاد می کند و هنگامی که فرسودگی شدید باشد اثراتی از قبیل شیار و موج روی سطح مشاهده می شود و حتی بعضی اوقات برخی بخش ها، سوراخ می شوند و هنگامی که فرسودگی بسیار شدید باشد بصورت تکه هایی ریز فرو می ریزد.

ترکیب اثر فرسودگی حفره ای و استهلاک فرسایشی

هنگامی که پروانه فلوتاسیون چرخش می کند، پالپ به حرکت در آمده و فشار هوا ایجاد می کند و منجر به تولید حباب می گردد. دو مکانیزم اصلی برای تولید حباب وجود دارد. یکی این که پروانه فلوتاسیون چرخش کرده و پالپ را به هم زده و باعث ایجاد اضافه فشار شده و تولید حباب می کند و دیگری این که هوای حل شده در پالپ به ناحیه کم فشار مکیده شده و تولید حباب می کند.

پس از شکل گیری حباب، حباب به همراه پالپ حرکت کرده و حبابی که با دیواره داخلی پروانه فلوتاسیون تماس پیدا می کند به دلیل افزایش فشار متلاشی می شود و بنابراین یک میکروجت در دیواره داخلی ایجاد می شود. این میکروجت ها تاثیر گذاری زیادی روی سطح ماده در طول زمان ایجاد می کنند و نیروی تولید شده معادل با مکانیزم (water hummer) است.

در اثر این مکانیزم، سطح فلزی به مرور زمان فرسوده شده و منجر به از بین رفتن پروانه های متحرک می شود. پس از آن حرکت ذرات جامد در پالپ بوسیله ی حفره زایی باعث تشدید این اثر می شوند که اثر ترکیبی، فرسودگی ناشی از حفره زایی و فرسودگی ناشی از برخورد ذرات است.

روش های رایج بهبود و مقابله با فرسودگی

در ادامه روش های رایج جهت بهبود و مقابله با این اثر در راستای کاهش هزینه های نگهداری تجهیزات خطوط فرآوری فلوتاسیون را ارائه می دهیم:

تغییر زاویه خروجی در تیغه

با در نظر گرفتن شدت فرسودگی در محل های با جریان شدیدتر، ضخامت لبه ورودی تیغه به طور کلی بزرگتر است. در محیط با خوردگی بالا( نظیر خوراک فلوتاسیون)، انتخاب زاویه خروجی کوچکتر می تواند برخورد ذرات به بخشی از تیغه که کار ایجاد تلاطم را انجام می دهد، کاهش دهد. به طور کلی، زاویه خروجی استاندارد و بهینه روی تیغه در سلول فلوتاسیون در بین 30 تا 40 درجه است.

پهنای خروجی تیغه

به منظور کاهش فرسودگی پروانه های سلول فلوتاسیون، افزایش پهنای خروجی تیغه می تواند سرعت نسبی در خروجی پروانه و فرسودگی پروانه فلوتاسیون را کاهش دهد، اثر efflux-wake در خروجی پروانه را کاهش داده و توزیع سرعت پالپ را یکسان کند.

تعداد تیغه های پروانه

عموما تعداد تیغه های پروانه متحرک بین 4 تا 7 است. تعداد تیغه پروانه کمتر می تواند تراکم در ورودی پروانه را کاهش داده و بنابراین فرسودگی ناشی از تلاطم پالپ را کاهش می دهد.

سایز ذره و سختی ذرات جامد

سایز ذرات و سختی ذرات جامد در پالپ عوامل مهمی هستند که فرسودگی متریال پروانه را به شدت تحت تاثیر قرار می دهند. افزایش سایز ذره و سختی آن به افزایش فرسودگی می انجامد. بنابراین در فرآیند کارکرد روزانه سلول فلوتاسیون، سایز ذرات در خوراک فلوتاسیون باید شدیدا کنترل شده تا خوردگی پروانه های فلوتاسیون کاهش یابد.

موارد ذکر شده در بالا دلایل فرسودگی پروانه های فلوتاسیون و راه هایی برای کاهش فرسودگی آنها بودند، اما علاوه بر تغییر پارامترهای پروانه های فلوتاسیون و سایز خوراک، عامل مهم تر کیفیت پروانه های فلوتاسیون است که یک پارامتر مهم برای افزایش طول عمر پروانه های فلوتاسیون است.

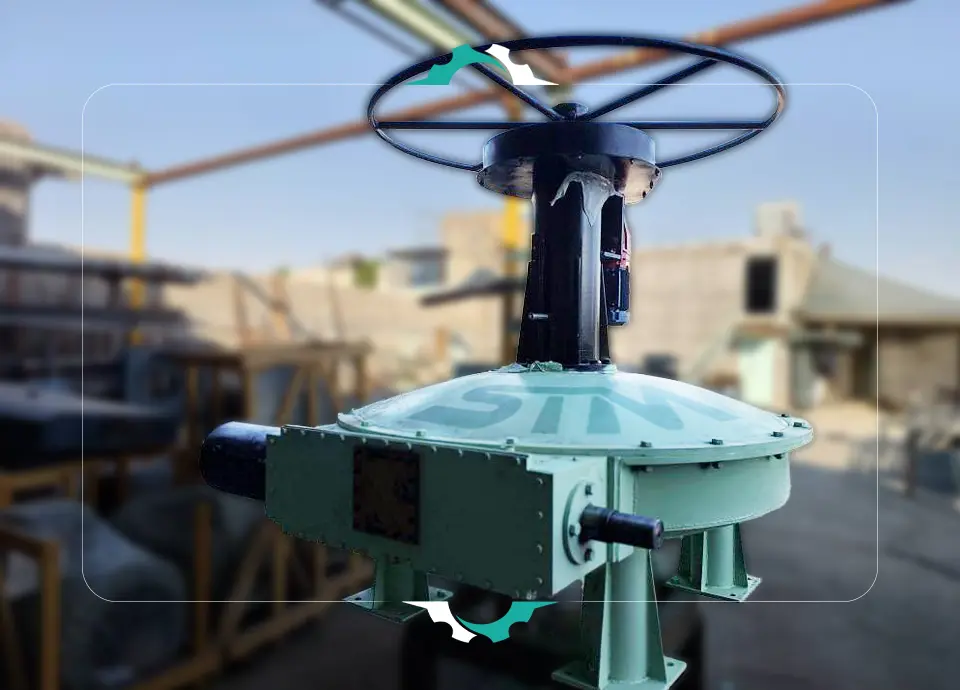

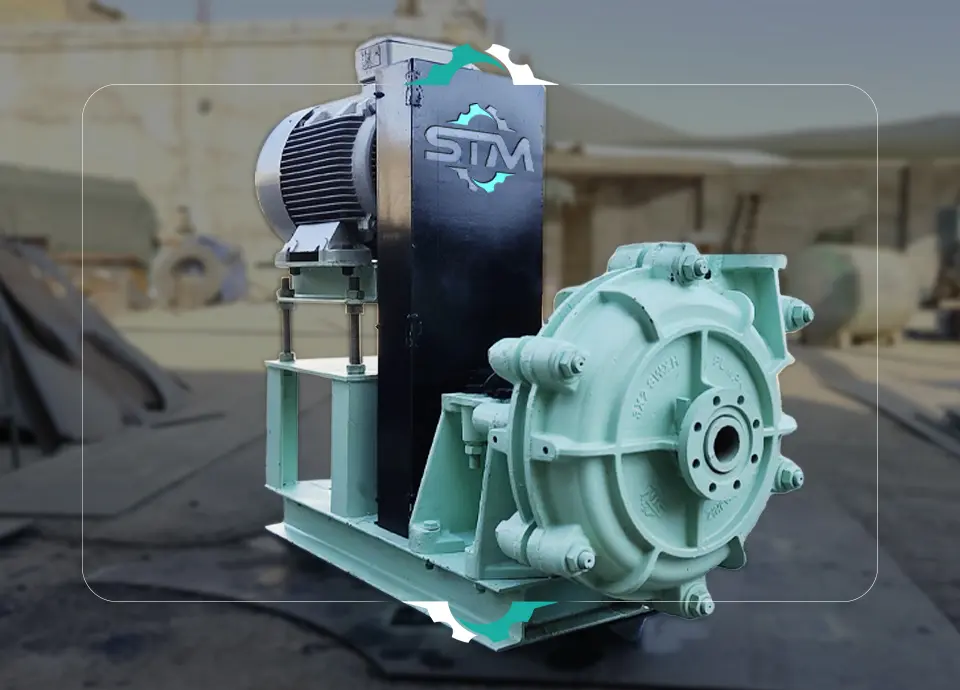

پیشنهاد شرکت صدرا تجهیز مهرگان، این است که سازنده سلول فلوتاسیون مطابق با مشخصات مهندسی شده و مطابق با خاک و خوراک ورودی هر کارخانه و مشخصات پالپ، و همچنین قابلیت تعویض و تعمیر آسان، به طراحی و انتخاب متربال پروانه های سلولها بپردازد که این امر موجب افزایش بهره وری و بازده سرمایه گذاری در اثر کاهش هزینه های تعمیرات و افزایش راندمان سلول هاست. شرکت صدرا تجهیز مهرگان با طراحی انواع پروانه های ثابت و متحرک (روتور و استاتور) با متریال و پوشش رابر مقاوم به سایش و خوردگی می تواند با شما همکاری داشته باشند.

طراحی و ساخت روتور و استاتور، متناسب با انوع طرح سلول های دنور، متسو و سالا و مهندسی معکوس قطعات یدکی سلول های دیگر از جمله خدمات شرکت صدرا تجهیز مهرگان است.