همانطور که در مقالات قبل ذکر شد، در طراحی خطوط خردایش و دانه بندی در معادن و کارخانه های فرآوری، آسیا ها از مراحل اصلی این خطوط هستند. در مطلبی که در مورد کلیات، اهمیت و تئوری های خطوط خردایش بحث شد، اهمیت آسیا در کارخانه فرآوری و کانه آرائی بیان شد و در ادامه به بررسی انواع آسیاها و طراحی و کاربرد آنها می پردازیم.

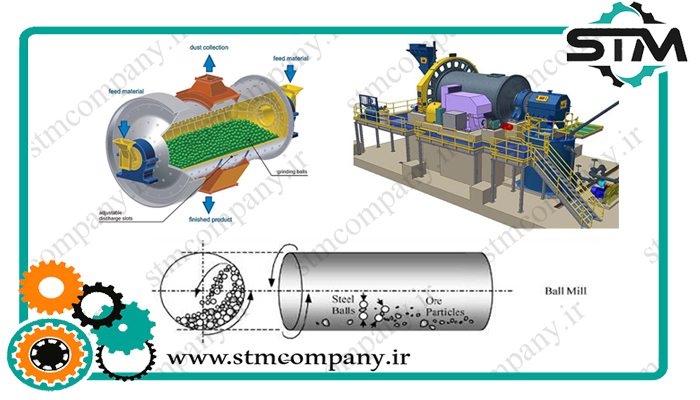

آسیای گردان

آسیاهای گردان به سه نوع اصلی : گلوله ای (ball mill) ، میله ای (rod mill) و خود شکن (sag mill) تقسیم بندی می شوند.

هرچه ذرات خوراک بزرگتر باشد، قطر آسیا نیز برای خرد کردن مناسب باید بزرگتر در نظر گرفته و طول آسیا با توجه به حجم مورد نظر ( ظرفیت) تامین شود.

آسیاها بر حسب نوع ورود و خروج مواد به سه دسته کلی تقسیم می شوند که عبارتند از:

الف) تخلیه به صورت سر ریز: این شیوه برای آسیاکنی ریز دانه در محدوده ابعادی 75 تا 106 میکرون (تولید محصول دانه ریز) مناسب است.

ب) تخلیه توسط شبکه: در این شیوه به دلیل وجود شبکه، گلوله ها و ذرات درشت تر از روزنه شبکه، از آسیا خارج نمی شوند و مجددا مورد خردایش قرار می گیرند. این شیوه برای آسیاکنی محدوده ابعادی 150 تا 250 میکرون مناسب است.

ج) تخلیه از محفظه های اطراف پوسته: در این شیوه خوراک دهی از دو انتهای آسیا انجام می شود.

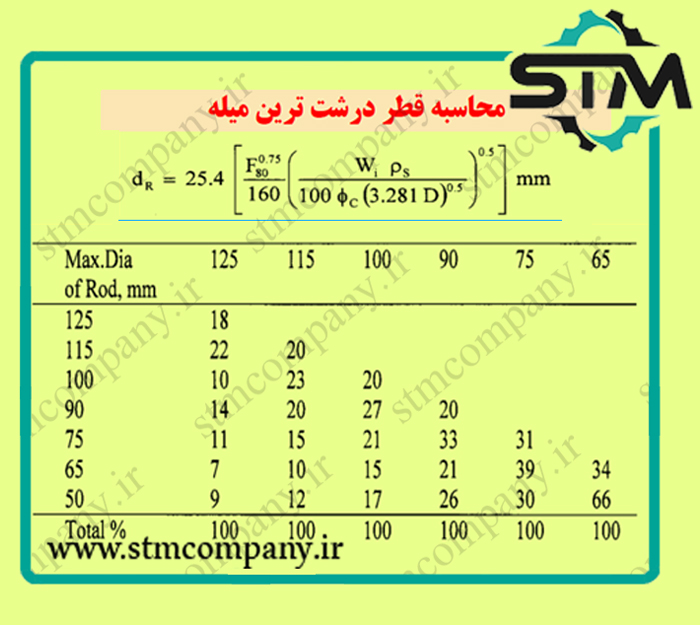

آسیای میله ای

این نوع آسیاها به شکل استوانه ای هستند که خرد کننده آن را میله های فولادی تشکیل می دهند. این نوع آسیاها در مرحله اول آسیاکنی مورد استفاده است.

خرد شدن ذرات در اثر ضربه ناشی از سقوط میله ها و یا سایش ذرات بین میله ها و یا جداره ی داخلی آسیا انجام میشود. در عمل آسیا کردن ، مواد در آسیاهای میله ای انتخابی است و همیشه ذرات بزرگ در حال خرد شدن هستند.

ذرات درشت خوراک میله ها را در ورودی از هم باز می کنند و یک آرایش مخروطی به آن می دهند. این امر باعث می شود که نرم شدن روی مواد درشت انجام شود و نرمه کمتری تولید گردد. به دلیل اینکه این نوع آسیاها دارای خروجی یکنواخت هستند، از آن ها در مدار باز استفاده می کنند.

نکات قابل توجه در آسیای میله ای

- در آسیاهای میله ای نسبت طول آسیا به قطر آن دارای محدودیت است . چنانچه این نسبت کمتر از 1.25 باشد ، خطر در هم شدن میله ها خیلی زیاد خواهد بود .

- نسبت طول به قطر در آسیاهای میله ای همواره بیش از 1.4 در نظر گرفته میشود که ممکن است به 2.5 هم برسد.

- حجم آسیاهای میله ای نیز دارای محدودیت است ، زیرا از نظر فنی امکان ساخت میله هایی با طول بیشتر از 6 متر که خم نشوند وجود ندارد.

- میله های مورد استفاده باید در ترکیب خود میزان قابل توجهی کربن داشته باشند تا در داخل آسیا انحنا پیدا نکنند.

- میله های با قطر کمتر به دلیل داشتن سطح خارجی بیشتر ، بازدهی آسیا را افزایش می دهند.

- برای بار اولیه درشت دانه از میله هایی با قطر زیاد استفاده میشود . برای بار اولیه ریز دانه باید از میله هایی با قطر کمتر استفاده شود.

- معمولا میله ها را به محض آنکه قطرشان از حدی کمتر شد از آسیا خارج میکنند تا احتمال شکستن آنها از بین برود. به همین دلیل زمان در دسترس بودن آسیاهای میله ای از گلوله ای کمتر است.

آسیای گلوله ای

این نوع آسیاها به شکل استوانه ای هستند که بار خرد کننده آن را گلوله های فولادی تشکیل می دهند. استفاده از گلوله های سرامیکی به جای گلوله های فولادی علی رغم مقاومت بالاتر گلوله های سرامیکی در برابر ضربه وسایش، چندان معمول نیستند زیرا این نوع گلوله های دانسیته کمی دارند و نمی توانند نیروی لازم برای خردایش را تامین کنند. ولی کاربرد گلوله های سرامیکی بیشتر در کارخانه جات سرامیکی و مواردی که وجود فولاد در مواد معدنی حساس باشند است و از گلوله های سرامیکی به جای گلوله های فولادی استفاده می شود.

از این نوع آسیاها برای مرحله نهایی آسیا کردن استفاده می شود و معمولا در مدار بسته هستند.

نکته مهمی که در مکانیزم آسیاهای گلوله ای وجود دارد این است که سرعت آسیا باید به گونه ای باشد که گلوله ها در حال سقوط به پاشنه برخورد کنند نه روی آستر، زیرا در غیر این صورتپ، آستر به سرعت ساییده می شود.

نکات قابل توجه در آسیای گلوله ای

- میزان خرد شدن مواد متناسب با طول آسیاست و هرچه این طول بیشتر باشد، محصول خرد شده دانه ریز تر است.

- نسبت طول به قطر در آسیای گلوله ای بسیار متغیر است و از حدود 1 تا بیشتر از 21 تغییر می کنند. اگر این نسبت بیش از حد افزایش یابد ممکن است گلوله ها به نحو نامناسبی تفکیک شوند و گلوله های بزرگتر در قسمت خروجی و گلوله های کوچکتر در قسمت ورودی متمرکز شوند.

- اگر بار اولیه آسیا درشت باشد، باید از گلوله هایی با قطر بزرگتر استفاده شود. چنانچه جرم مخصوص بار اولیه زیاد باشد، تعداد گلوله ها را باید زیاد کرد .

- هرچه سختی ماده معدنی زیاد باشد، قطر آسیا را باید بزرگتر انتخاب کرد.

- مصرف گلوله ها در اثر سه عامل به وجود می آیند: 1- سایش 2- ضربه 3- خوردگی شیمیایی

- در مصرف گلوله ها، عامل عمده سایش است و خوردگی شیمایی بخش کوچکی از آن را تشکیل می دهد. اگر خردایش در محیط های تر انجام شود، خوردگی شیمیایی موثرتر خواهند بود.

محاسبه حجم بار خرد کننده

به درصد حجم اشغال شده فضای داخل آسیا توسط گلوله ها که شامل فضای خالی بین گلوله ها نیز می شود، حجم بار گویند.

اگر Hc فاصله بین سطح گلوله های ساکن و بالای آسیا و DM قطر داخلی آسیا باشد حجم بار داخل آسیا بر حسب درصد از رابطه زیر محاسبه می شود:

حجم بار % = 113.7 – 127.3 ( HC / DM)

البته باید توجه کرد که برای آسیاهای تخلیه شونده از سر ریز حدکثر حجم گلوله ها 45% باشد.

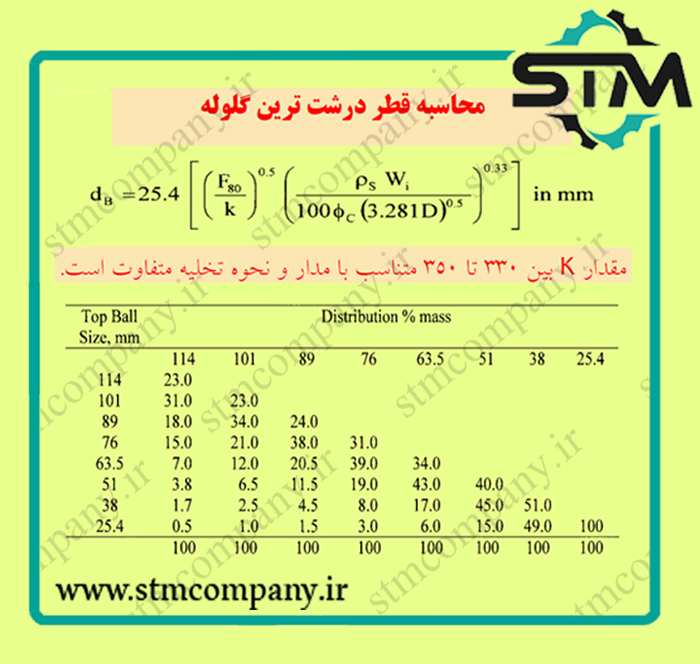

تعیین اندازه بار خرد کننده در آسیا ها

گلوله های ریز به دلیل سطح زیاد، ظرفیت آسیا کردن را افزایش می دهند، ولی ممکن است انرژی لازم برای خرد کردن ذرات درشت را نداشته باشند.

در عمل، ترکیبی از گلوله ها با ابعاد مختلف در شروع کار آسیا به داخل آن شارژ می کنند. استفاده از ترکیب گلوله ها منجر به فراهم شدن جفت شدگی مناسب گلوله ها شده و فضای مناسب برای خردایش ذرات ریز و درشت به وجود خواهد آمد.

پس از شارژ اولیه، در حین عملیات آسیاکنی فقط بزرگترین اندازه گلوله ها به داخل آسیا شارژ می شود، زیرا با گذشت زمان و با ساییده شدن گلوله ها، گلوله هایی با اندازه کوچکتر تولید می شود.

با استفاده از جداول زیر می توان بار خرد کننده هر آسیا را تعیین کرد:

محاسبه توان آسیا

توان آسیا از رابطه زیر بدست می آید :

P = 8.44 DM 2.5 L KL KSP

P توان آسیا Dm قطر داخلی آسیا L طول آسیا KL فاکتور بار KSP فاکتور سرعت

آسیای لوله ای

نوعی آسیای گردان هستند که در آنها نسبت طول به قطر حدود 4 می رسد و کاربرد عمده این آسیاها در صنایع سیمان به منظور تولید ذرات بسیار ریز هستند.

آسیای قلوه سنگی

در صنایع شیشه سازی، سرامیک و صنایع شیمیایی مواد اولیه باید با حداقل آلودگی به آهن خرد شوند.

برای جلوگیری از آلودگی این مواد به آهن در اثر سایش گلوله های فولادی، از آسیاهای قلوه سنگی استفاده می شود.

پوشش داخلی این آسیاها از جنس اپال یا سرامیک است و بار خرد کننده آن را نیز گلوله های سرامیکی یا قلوه سنگ های طبیعی از جنس اپال تشکیل می دهند.

آسیاهای خود شکن و نیمه خود شکن

مشخصه اصلی این آسیا نسبت قطر به طول زیاد آنهاست( بیش از 2).

آسیاهای خود شکن برای هر نوع ماده معدنی مناسب نیست. هرچه مواد سخت تر و سیمان بین کانی ها تشکیل دهنده ضعیف تر باشد، برای این روش مناسب تر است.

اندازه ذراتی وجود دارند که آنچنان بزرگ نیستند که توسط نیروی خودشان شکسته شوند. این ابعاد به اندازه بحرانی معروف هستند و در داخل آسیا تجمع می کنند. برای رفع این مشکل یا از آسیا های نیمه خودشکن استفاده می شود یا این ذرات را جدا کرده و بطورت جدا گانه خرد می کنند.

در آسیاهای خود شکن، بار خرد کننده نه تنها قطعات درشت از خود ماده معدنی است، بلکه در آنها از گلوله های فولادی نیز استفاده می شود. گلوله ها معمولا 6 تا 10 درصد حجمی آسیا را تشکیل می دهند.

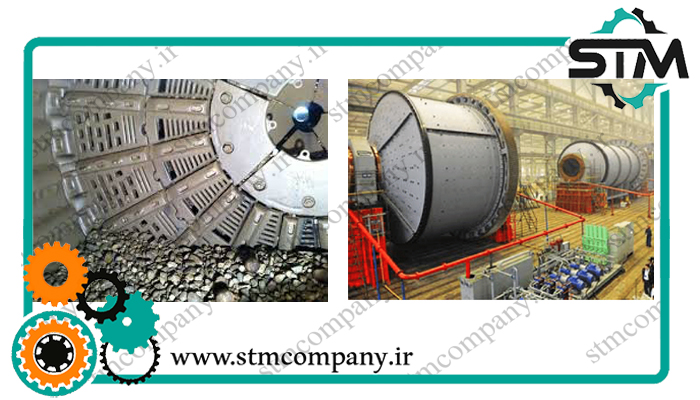

آستر

سطح داخل آسیاها آستر های قابل تعویضی است که باید ضربات را تحمل کرده، در برابر سایش مقاوم باشند و مطلوب ترین حرکت بار را تامین کنند.

آستر ها معمولا از فولاد منگنز دار یا کروم – مولیبدن که دارای مقاومت ضربه ای بالایی هستند ، ساخته می شوند.

مزایا آسیا کنی به روش تر عبارتند از:

- مصرف کمتر انرژی به ازای هر تن محصول

- ظرفیت بیشتر به ازای واحد حجم آسیا

- امکان استفاده از عملیات سرند کردن تر به منظور کنترل دقیق محصول

- حذف مساله گرد و غبار

- امکان استفاده از روش های ساده انتقال مثل پمپ و لوله

عیب روش تر این است که بار خرد کننده و جداره آسیا نسبت به خشک 7 تا 8 برابر بیشتر است.

نکته قابل توجه و بسیار مهمی که در آسیاکنی وجود دارد این است که در سال های اخیر استفاده از مواد افزودنی در آسیاها (مثل کربنات یا سیلیکات سدیم در آسیاکنی تر و سلوفان و پلی فنل در آسیاکنی خشک) برای کمک به خرد شدن بهتر مواد گسترش زیادی پیدا کرده است.

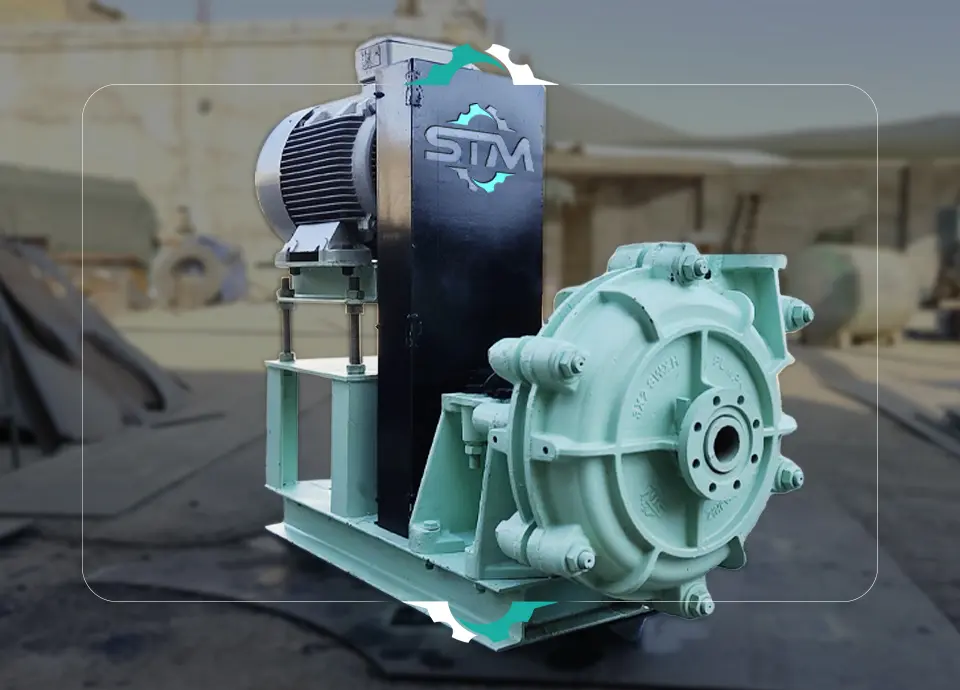

طراحی، ساخت و تعمیرات دستگاه های خطوط خردایش و آسیاها در زمره فعالیتهای شرکت صدرا تجهیز مهرگان است.